HOTLINE

Mrs Phượng - 0866 584 123

Danh sách chi nhánh - đại lý CNC Việt Hàn trên toàn quốc

![]()

![]()

CÔNG TY TNHH PHÁT TRIỂN CÔNG NGHỆ CNC VIỆT HÀN

Đ/c: Số 164/166 đường Tựu Liệt, Tam Hiệp, Thanh Trì, Hà Nội (gần bến xe nước ngầm, cạnh Bệnh viện Thăng Long)

Email: cncviethan@gmail.com

Website: https://cncviethan.vn - https://cncviethan.com - https://maycatcncplasma.com

HOTLINE

Mrs Phượng - 0866 584 123

TƯ VẤN HÀ NỘI

Mrs Phượng - 0965642566

HỖ TRỢ KỸ THUẬT

Mr Tư - 0396264456

ĐẠI LÝ CNC VIỆT HÀN TẠI PHÚ YÊN

Đ/c: Thân Bình Đông, Sơn Thành Đông, Tây Hòa, tỉnh Phú Yên

TƯ VẤN MÁY CNC

Mrs Huyền Như: 0912 056 898

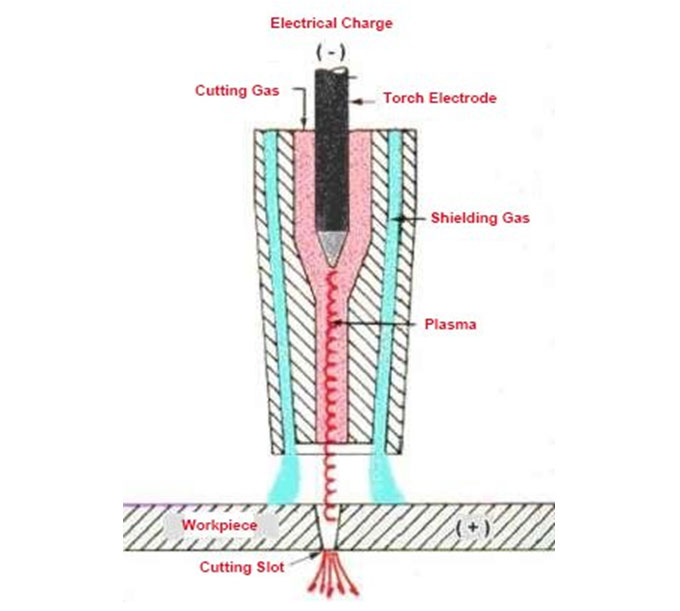

Máy cắt plasma là một loại thiết bị cắt nhiệt nóng mới, nguyên tắc làm việc của nó dựa trên khí nén đóng vai trò là khí làm việc, nhiệt độ cao và tốc độ gia nhiệt cực nhanh của hồ quang plasma, kim loại nóng sẽ bị tan chảy, đồng thời khí nén thổi đi các kim loại nóng chảy này, và tạo thành đường cắt, cắt đứt kim loại.

Plasma có thể cắt được thép không gỉ, nhôm, đồng, gang, thép carbon và cắt vật liệu kim loại khác, có tốc độ cắt nhanh, chiều rộng đường cắt hẹp, bề mặt cắt mịn, vùng chịu nhiệt nhỏ, biến dạng ít và vận hành dễ dàng, tiết kiệm năng lượng đáng kể.

Thiết bị cắt plasma phù hợp cho việc sản xuất, lắp đặt và bảo trì tất cả các loại máy móc khác nhau và thực hiện các nguyên công chế tạo như cắt tôn tấm, khoét lỗ, vát mép, v.v

Có nhiều yếu tố ảnh hưởng trực tiếp đến độ ổn định, chất lượng cắt và hiệu quả của quá trình cắt.

Tăng dòng cắt cũng đồng nghĩa làm tăng công suất nguồn cắt plasma, nhưng nó bị hạn chế bởi dòng điện tối đa cho phép, bằng không tia plasma sẽ dài hơn, chiều rộng mạch cắt tăng lên và tuổi thọ của điện cực sẽ giảm.

Béc cắt và điện cực phải phù hợp với dòng điện đặt trên nguồn cắt và chiều dày của tôn. Cường độ dòng điện không được lớn hơn 95% dòng điện làm việc của béc cắt.

Ví dụ, béc cắt 100A thì chỉ nên đặt là 95A trên nguồn Plasma.

Tăng lưu lượng khí có thể làm tăng điện áp và cường độ của tia plasma, năng lượng tia plasma tập trung hơn và tạo ra mạch cắt sắc nét hơn, do đó tốc độ cắt và chất lượng có thể được cải thiện.

Tuy nhiên, nếu lưu lượng khí quá lớn, tia plasma sẽ bị ngắn lại và làm tăng tổn thất nhiệt và giảm khả năng cắt cho đến khi không thể cắt nổi.

Chiều cao của mỏ cắt chính là khoảng cách từ đầu mỏ cắt đến bề mặt tôn, thường là từ 2-5mm.

Chiều cao của mỏ cắt phải được duy trì phù hợp mới đảm bảo được hiệu quả cắt của mỏ plasma, nếu không hiệu suất và chất lượng cắt sẽ rất kém, thậm chí mỏ cắt còn bị hư hỏng do kim loại nóng chạy dội ngược lên.

Chiều cao này có thể đặt theo khuyến cáo của nhà chế tạo, hoặc theo kinh nghiệm cắt của người vận hành.

Trong quá trình mồi để xuyên thủng vật liệu, chiều cao cần được đặt gấp đôi chiều cao cắt.

Các yếu tố phía trên ảnh hưởng trực tiếp đến hiệu ứng nén của hồ quang plasma, cũng ảnh hưởng đến nhiệt độ hồ quang plasma và mật độ tập trung năng lượng, chính những yếu tố này sẽ xác định tốc độ cắt, do đó tốc độ cắt là một yếu tố cực kì quan trọng của quá trình cắt plasma.

Miễn là chất lượng cắt được đảm bảo, tốc độ cắt càng nhanh càng tốt.

Điều này không chỉ làm tăng năng suất, mà còn làm giảm sự biến dạng của phần cắt và vùng ảnh hưởng nhiệt của khe cắt.

Nếu tốc độ cắt không phù hợp, hiệu ứng ngược lại, và nó sẽ làm giảm chất lượng cắt.

Độ dày của tấm thép có ảnh hưởng lớn đến việc lựa chọn quá trình cắt, ngay cả đối với cùng một mỏ cắt, khả năng xuyên thủng vật liệu cũng chỉ bằng một nửa khả năng cắt từ cạnh.

Ví dụ, công suất cắt của nguồn plasma Hypertherm 65A được khuyến nghị cắt thủng là 16mm, và cắt từ cạnh bằng tay là 32mm.

Do đó khi chiều dày lớn hơn chiều dày được khuyến cáo, không được đục lỗ xuyên thủng từ giữa tấm thép, điểm bắt đầu cắt phải ở rìa của tấm thép, tức là cắt từ mép vào.

Các tấm thép trước khi được cắt, đều trải qua một loạt quá trình (từ chế tạo, vận chuyển, lưu kho, v.v) và trong thời gian này, bề mặt của tấm thép chắc chắn tạo ra một lớp phủ oxit.

Ngoài ra, trong quá trình cán nóng thì bề mặt tấm thép cũng hình thành một lớp ô xít.

Nhiệt độ nóng chảy của lớp ô xít này cao hơn thép thông thường, do đó làm giảm khả năng cắt.

Trong khi đó, sau khi bị đốt nóng, lớp ô xít này bị phá vỡ có thể gây tắc béc cắt làm giảm khả năng cắt của mỏ cắt, gây hư hại béc cắt và điện cực.

Vì vậy, xử lý bề mặt trước khi cắt là rất cần thiết.

Phương pháp thông thường là phun bi, phun cát làm sạch gỉ sét sau đó sơn 1 lớp sơn dẫn điện.

Tiền xử lý trước khi cắt thép tấm đã trở thành một quá trình không thể thiếu trong sản xuất thép kết cấu.

Liên hệ để được giải đáp thắc mắc:

CÔNG TY TNHH PHÁT TRIỂN CÔNG NGHỆ CNC VIỆT HÀN

Trụ sở chính: Số 166 Đường Tựu Liệt, Thanh Trì Hà Nội

Đt: (0246.260.4263; 0866 584 123)

Website: cncviethan.vn

Đt: 0931 646 898

Đt: 0912 056 898